Mikä on neodyymirautaboorimagneetti?

Mikä on neodyymirautaboorimagneetti?

ANeodyymimagneetti(tunnetaan myös nimellä NdFeB, NIB tai Neo-magneetti) on yleisimmin käytetty harvinaisten maametallien tyyppi. Se on kestomagneetti, joka on valmistettu neodyymin, raudan ja boorin seoksesta Nd2Fe14B-tetragonaalisen kiderakenteen muodostamiseksi. General Motorsin ja Sumitomo Special Metalsin vuonna 1984 itsenäisesti kehittämät neodyymimagneetit ovat vahvin kaupallisesti saatavilla oleva kestomagneettityyppi. Erilaisten valmistusprosessien vuoksi ne on jaettu kahteen alaluokkaan, nimittäin sintrattuihin NdFeB-magneetteihin ja sidottuihin NdFeB-magneetteihin. Ne ovat korvanneet muuntyyppiset magneetit monissa sovelluksissa nykyaikaisissa tuotteissa, jotka vaativat vahvoja kestomagneetteja, kuten akkutyökalujen sähkömoottoreissa, kiintolevyasemissa ja magneettikiinnikkeissä.

Pikalinkit neodyymimagneettien tietoihin:

Mikä on neodyymikestomagneettimateriaalien koostumus?

NdFeB-kestomagneettimateriaali on kestomagneettimateriaali, joka perustuu metallien väliseen yhdisteeseen Nd2Fe14B. Pääkomponentit ovat harvinaisia maametallia neodyymi (Nd), rauta (Fe) ja boori (B).Kolmannen sukupolven harvinaisten maametallien kestomagneetti NdFeB on nykyaikaisten magneettien tehokkain kestomagneetti. Sen pääraaka-aine on 29 % harvinainen maametalli neodyymi -32,5 % metallialkuaine rauta 63,95-68,65 % ei-metallialkuaine boori 1,1-1,2 % lisää dysprosiumia 0,6-8 % niobiumia 0,3-0,5 % alumiinia 0,3-0,5 % kuparia 0,5 % kuparia % ja muut elementit.

Mitkä ovat neodyymimagneettien ominaisuudet?

· Erittäin korkea demagnetisaatiokestävyys

· Suuri energia kokoon nähden

· Hyvä ympäristön lämpötilassa

· Materiaali on syövyttävää, ja se tulee pinnoittaa pitkän aikavälin maksimaalisen energiantuotannon saavuttamiseksi

· Alhainen käyttölämpötila lämpösovelluksissa, mutta korkeampia lämmönkestäviä materiaaleja tuodaan ajoittain käyttöön

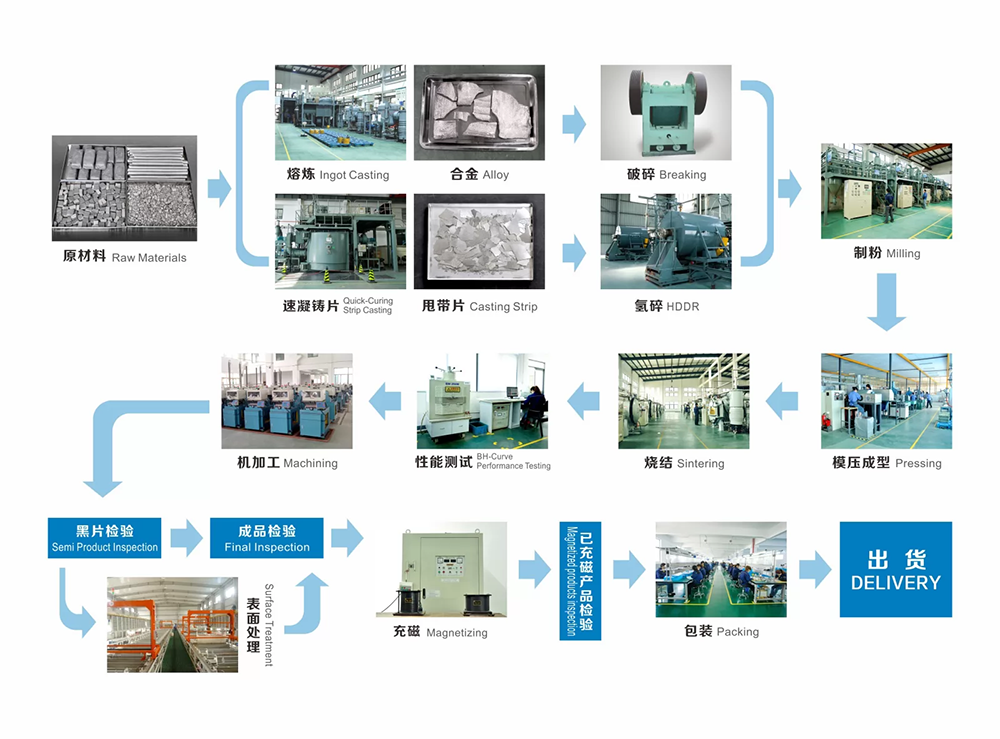

Miten neodyymimagneetit valmistetaan?

Tekninen prosessi: ainesosat → harkon/kehruu sulatus → jauhevalmistus → profilointi → sintraus ja karkaisu → magneettitarkastus → hionta → tappien leikkaus → galvanointi → lopputuote. Niiden joukossa ainesosat ovat perusta, ja sintraus ja temperointi on avainvaihe.

Sintrattujen neodyymimagneettien magneettiset ominaisuudet

Sarja | Arvosana | Remanenssi | Pakkovoima | Sisäinen pakkovoima | Max. Energiatuote | Max.Työlämpötila | |||||

Br | Hcb | Hci | (BH) max | L/D = 0,7 | |||||||

T | kg | KA/m | SINÄ | KA/m | SINÄ | KJ/m3 | MGO | C | °F | ||

N | N35 | 1,17-1,24 | 11.7-12.4 | ≥860 | ≥10.8 | ≥ 955 | ≥12 | 263-295 | 33-37 | 80 | 176 |

N38 | 1.22-1.30 | 12,2-13,0 | ≥860 | ≥10.8 | ≥ 955 | ≥12 | 287-318 | 36-40 | 80 | 176 | |

N40 | 1,26-1,32 | 12.6-13.2 | ≥860 | ≥10.8 | ≥ 955 | ≥12 | 302-334 | 38-42 | 80 | 176 | |

N42 | 1,29-1,35 | 12.9-13.5 | ≥860 | ≥10.8 | ≥ 955 | ≥12 | 318-350 | 40-44 | 80 | 176 | |

N45 | 1,32-1,38 | 13.2-13.8 | ≥860 | ≥10.8 | ≥ 955 | ≥12 | 334-366 | 42-46 | 80 | 176 | |

N48 | 1,37-1,43 | 13.7-14.3 | ≥836 | ≥10,5 | ≥876 | ≥11 | 358-390 | 45-49 | 80 | 176 | |

N50 | 1.40-1.45 | 14.0-14.5 | ≥836 | ≥10,5 | ≥876 | ≥11 | 374-406 | 47-51 | 80 | 176 | |

N52 | 1,42-1,48 | 14.2-14.8 | ≥836 | ≥10,5 | ≥876 | ≥11 | 390-422 | 49-53 | 80 | 176 | |

N54 | 1,45-1,51 | 14.5-15.1 | ≥836 | ≥10,5 | ≥876 | ≥11 | 398-438 | 50-55 | 80 | 176 | |

M | N35M | 1,17-1,24 | 11.7-12.4 | ≥860 | ≥10.8 | ≥1114 | ≥14 | 263-295 | 33-37 | 100 | 212 |

N38M | 1.22-1.30 | 12,2-13,0 | ≥ 915 | ≥11,5 | ≥1114 | ≥14 | 287-318 | 36-40 | 100 | 212 | |

N40M | 1,26-1,32 | 12.6-13.2 | ≥ 939 | ≥11.8 | ≥1114 | ≥14 | 302-334 | 38-42 | 100 | 212 | |

N42M | 1,29-1,35 | 12.9-13.5 | ≥ 955 | ≥12,0 | ≥1114 | ≥14 | 318-350 | 40-44 | 100 | 212 | |

N45M | 1,32-1,38 | 13.2-13.8 | ≥ 987 | ≥12.4 | ≥1114 | ≥14 | 334-366 | 42-46 | 100 | 212 | |

N48M | 1,37-1,43 | 13.7-14.3 | ≥1019 | ≥12.8 | ≥1114 | ≥14 | 358-390 | 45-49 | 100 | 212 | |

N50M | 1.40-1.45 | 14.0-14.5 | ≥1043 | ≥13.1 | ≥1114 | ≥14 | 374-406 | 47-51 | 100 | 212 | |

N52M | 1,42-1,48 | 14.2-14.8 | ≥1059 | ≥13.3 | ≥1114 | ≥14 | 390-422 | 49-53 | 100 | 212 | |

H | N35H | 1,17-1,24 | 11.7-12.4 | ≥876 | ≥11 | ≥1350 | ≥17 | 263-295 | 33-37 | 120 | 248 |

N38H | 1.22-1.30 | 12,2-13,0 | ≥ 915 | ≥11,5 | ≥1350 | ≥17 | 287-318 | 36-40 | 120 | 248 | |

N40H | 1,26-1,32 | 12.6-13.2 | ≥ 939 | ≥11.8 | ≥1350 | ≥17 | 302-334 | 38-42 | 120 | 248 | |

N42H | 1,29-1,35 | 12.9-13.5 | ≥963 | ≥12.1 | ≥1350 | ≥17 | 318-350 | 40-44 | 120 | 248 | |

N45H | 1,31-1,37 | 13.1-13.7 | ≥ 979 | ≥12.3 | ≥1350 | ≥17 | 335-366 | 42-46 | 120 | 248 | |

N48H | 1,37-1,43 | 13.7-14.3 | ≥1011 | ≥12.7 | ≥1274 | ≥16 | 358-390 | 45-49 | 120 | 248 | |

N50H | 1.40-1.45 | 14.0-14.5 | ≥1027 | ≥12.9 | ≥1274 | ≥16 | 374-406 | 47-51 | 120 | 248 | |

SH | N33SH | 1.14-1.21 | 11.4-12.1 | ≥852 | ≥10.7 | ≥1592 | ≥20 | 247-279 | 31-35 | 150 | 302 |

N35SH | 1,17-1,24 | 11.7-12.4 | ≥876 | ≥11 | ≥1592 | ≥20 | 263-295 | 33-37 | 150 | 302 | |

N38SH | 1,22-1,29 | 12.2-12.9 | ≥ 915 | ≥11,5 | ≥1592 | ≥20 | 287-318 | 36-40 | 150 | 302 | |

N40SH | 1,26-1,32 | 12.6-13.2 | ≥ 939 | ≥11.8 | ≥1592 | ≥20 | 302-334 | 38-42 | 150 | 302 | |

N42SH | 1,29-1,35 | 12.9-13.5 | ≥963 | ≥12.1 | ≥1592 | ≥20 | 318-350 | 40-44 | 150 | 302 | |

N45SH | 1,32-1,38 | 13.2-13.8 | ≥ 994 | ≥12,5 | ≥1592 | ≥20 | 335-366 | 42-46 | 150 | 302 | |

UH | N30UH | 1.08-1.16 | 10.8-11.6 | ≥812 | ≥10.2 | ≥1990 | ≥25 | 223-255 | 28-32 | 180 | 356 |

N33UH | 1.14-1.21 | 11.4-12.1 | ≥852 | ≥10.7 | ≥1990 | ≥25 | 247-279 | 31-35 | 180 | 356 | |

N35UH | 1,17-1,24 | 11.7-12.4 | ≥876 | ≥11 | ≥1990 | ≥25 | 263-295 | 33-37 | 180 | 356 | |

N38UH | 1,22-1,29 | 12.2-12.9 | ≥ 915 | ≥11,5 | ≥1990 | ≥25 | 287-318 | 36-40 | 180 | 356 | |

N40UH | 1,26-1,32 | 12.6-13.2 | ≥ 939 | ≥11.8 | ≥1990 | ≥25 | 302-334 | 38-42 | 180 | 356 | |

N42UH | 1,29-1,35 | 12.9-13.5 | ≥963 | ≥12.1 | ≥1990 | ≥25 | 318-350 | 40-44 | 180 | 356 | |

EH | N30EH | 1.08-1.15 | 10.8-11.5 | ≥812 | ≥10.2 | ≥2388 | ≥30 | 223-255 | 28-32 | 200 | 392 |

N33EH | 1.14-1.21 | 11.4-12.1 | ≥851 | ≥10.7 | ≥2388 | ≥30 | 247-279 | 31-35 | 200 | 392 | |

N35EH | 1,17-1,24 | 11.7-12.4 | ≥876 | ≥11 | ≥2388 | ≥30 | 263-295 | 33-37 | 200 | 392 | |

N38EH | 1,22-1,29 | 12.2-12.9 | ≥ 915 | ≥11,5 | ≥2388 | ≥30 | 287-318 | 36-40 | 200 | 292 | |

AH | N28AH | 1.04-1.12 | 10.4-11.2 | ≥772 | ≥9,70 | ≥2786 | ≥35 | 207-239 | 26-30 | 230 | 446 |

N30AH | 1.08-1.15 | 10.8-11.5 | ≥812 | ≥10.2 | ≥2786 | ≥35 | 223-255 | 28-32 | 230 | 446 | |

N33AH | 1.14-1.21 | 11.4-12.1 | ≥852 | ≥10.7 | ≥2786 | ≥35 | 247-279 | 31-35 | 230 | 446 | |

Edellä mainitut tiedot magneettisista ja fysikaalisista ominaisuuksista on annettu huoneenlämpötilassa.

Magneetin maksimi käyttölämpötila on muutettavissa pituus-halkaisijasuhteen, pinnoitteen paksuuden ja muiden ympäristötekijöiden vuoksi.

Muut sintrattujen neodyymimagneettien ominaisuudet

Tuotteet | Parametrit | Yksikkö | Vaihteluvälin |

Muut magneettiset ominaisuudet | Luonne. Coeff. Br / α(Br) | %/℃ | -0,08 - -0,13 |

Luonne. Coeff. Br/β(Hcj) | %/℃ | -0,35 - -0,80 | |

Curie-lämpötila / Tc | ℃ | 310-380 | |

Rekyyliläpäisevyys / μrec | – | 1.05 | |

Fyysiset ominaisuudet | Tiheys / ρ | g/cm3 | 7.40-7.80 |

Vickness Kovuus / HV | – | 550-650 | |

Sähkövastus | mΩ·m | 1.4 | |

Puristuslujuus | MPa | 1050 | |

Vetolujuus | MPa | 80 | |

Taivutuslujuus | MPa | ||

Lämmönjohtokyky | W/(m·K) | 6-8 | |

Coeff. lämpölaajenemisesta | 10-6/K | C⊥: -1,5, C∥6,5. |

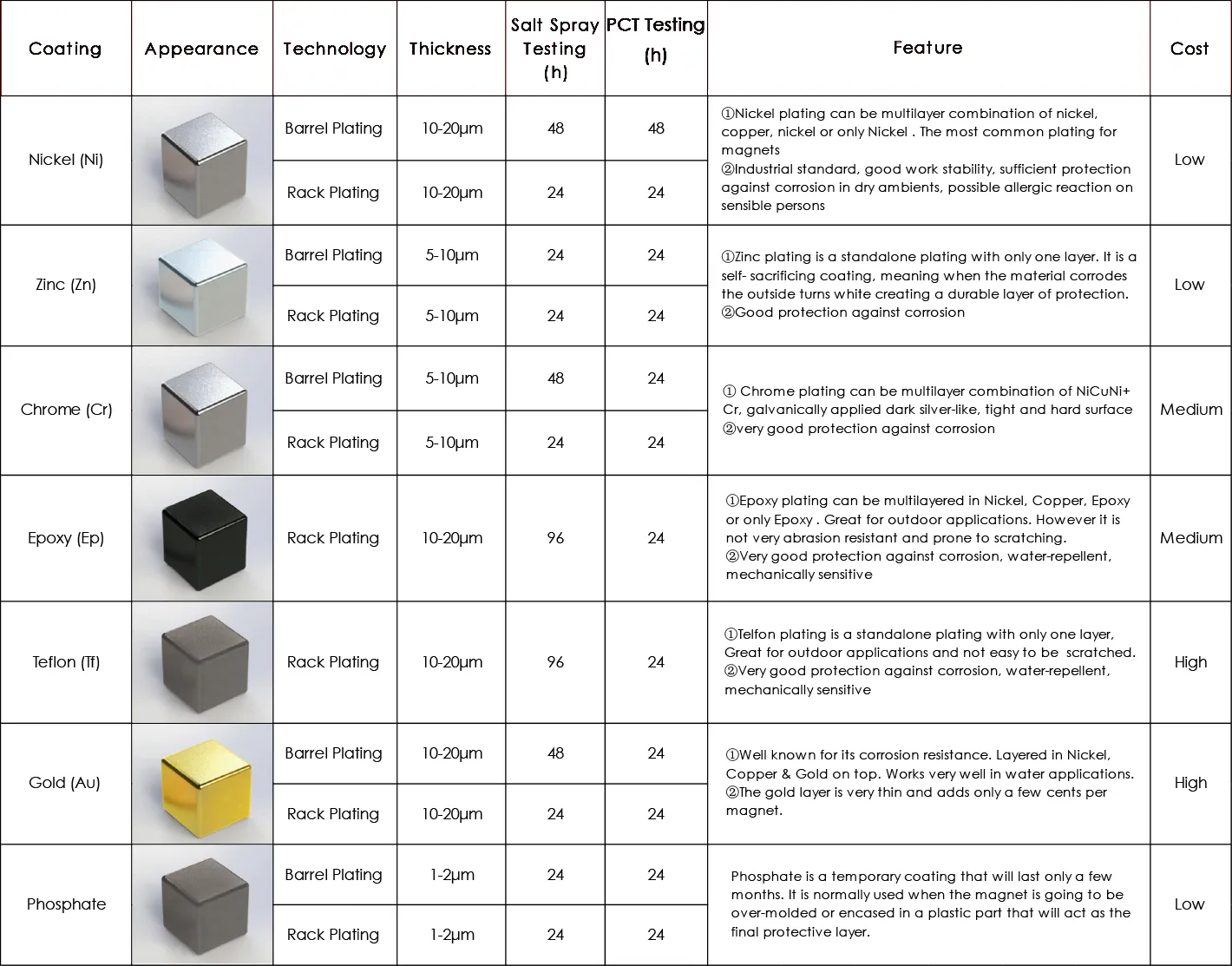

Sintrattujen neodyymimagneettien pintakäsittely

Pintasuojakäsittely on välttämätön toimenpide sintratuille neodyymimagneeteille. Nd-rikas faasi osoittaa melko voimakasta hapettumistaipumusta ja muodostaa ensisijaisen akkujärjestelmän pääfaasin kanssa kosteissa olosuhteissa. Lopuksi Nd-rikas faasi syöpyy ja pääfaasihiukkaset kuoriutuvat kehosta vähitellen. Sintrattujen neodyymimagneettien pintasuojakäsittely voidaan jakaa märkä- ja kuivaprosessiin. Yleisesti käytetty märkäprosessi sisältää galvanoinnin, sähköttömän pinnoituksen, elektroforeesin, ruiskupinnoituksen ja kastopinnoituksen. Kuivaprosessi sisältää fyysisen höyrypinnoitusprosessin (PVD) ja kemiallisen höyrypinnoitusprosessin (CVD).

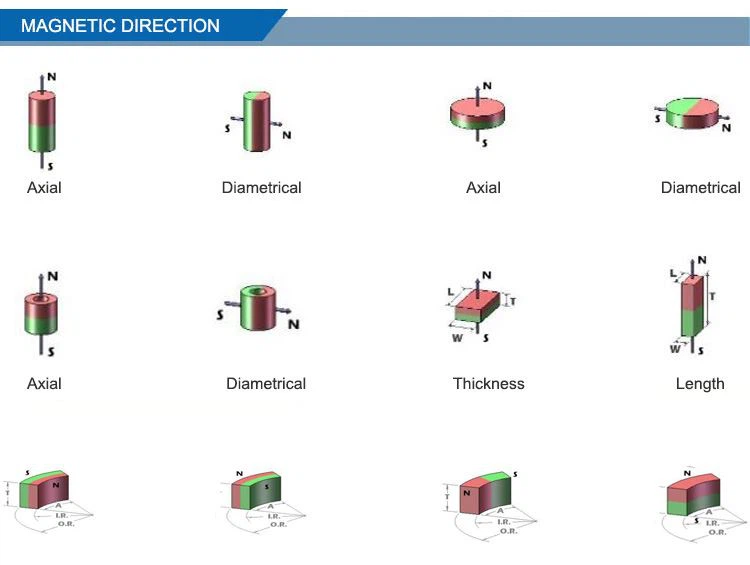

Sintrattujen neodyymimagneettien magneettinen suunta

Magnetointiprosessi tarkoittaa magneettikentän käyttämistä kestomagneetin määrätyssä suunnassa magneetin kyllästämiseksi. Eri kestomagneetti vaatii toisin kuin magneettikentän voimakkuuden saavuttaakseen kylläisyyden. Anisotrooppisen magneetin tyyppinä sintratuilla neodyymimagneeteilla on edullinen magnetointisuunta ja erilaisia napakonfiguraatioita voidaan toteuttaa niin kauan kuin ne eivät ole ristiriidassa sen oman suuntauksen kanssa.

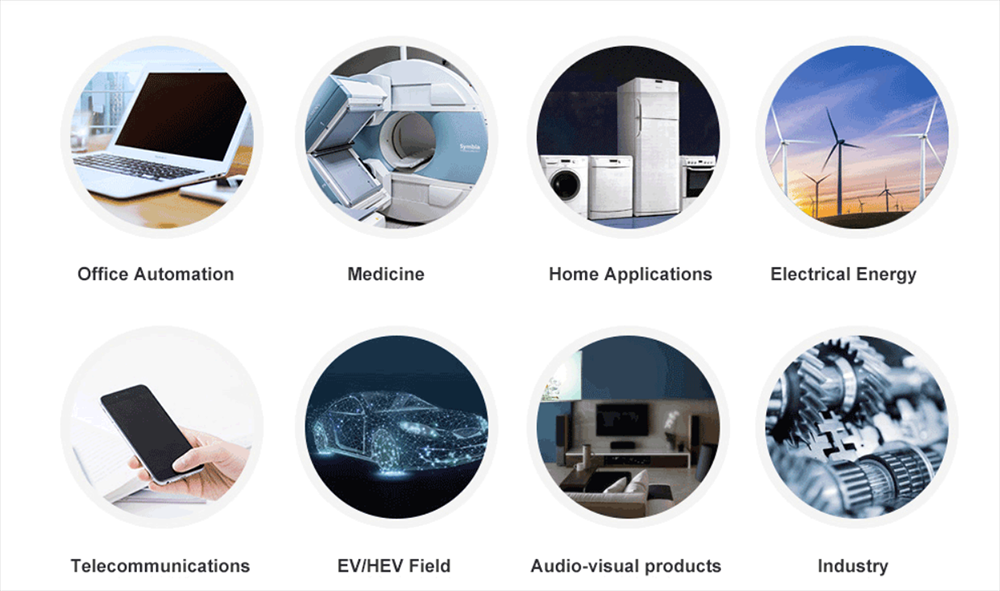

Neodyymimagneettien sovellukset

Neodyymimagneetit ovat korvanneet Alnicon ja ferriittimagneetit monissa sovelluksissa, joissa tarvitaan vahvoja kestomagneetteja, koska niiden suurempi vahvuus mahdollistaa pienempien ja kevyempien magneettien käytön. Näitä sovelluksia ovat:

· pakkaussulkimet / näytöt ja kyltit / pään toimilaitteet tietokoneiden kiintolevyille / magneettikuvaus (MRI) / magneettiset kitaramikit

· kaiuttimet ja kuulokkeet / magneettiset laakerit ja liittimet / kestomagneettimoottorit / akkutyökalut / servomoottorit / nosto- ja kompressorimoottorit

· synkroniset moottorit / kara- ja askelmoottorit / sähköinen ohjaustehostin / vetomoottorit hybridi- ja sähköajoneuvoihin / toimilaitteet